Диамантени полиращи подложки: Пълно ръководство за характеристики, технологии, предимства и употреба

Какво представляват диамантените полиращи подложки?

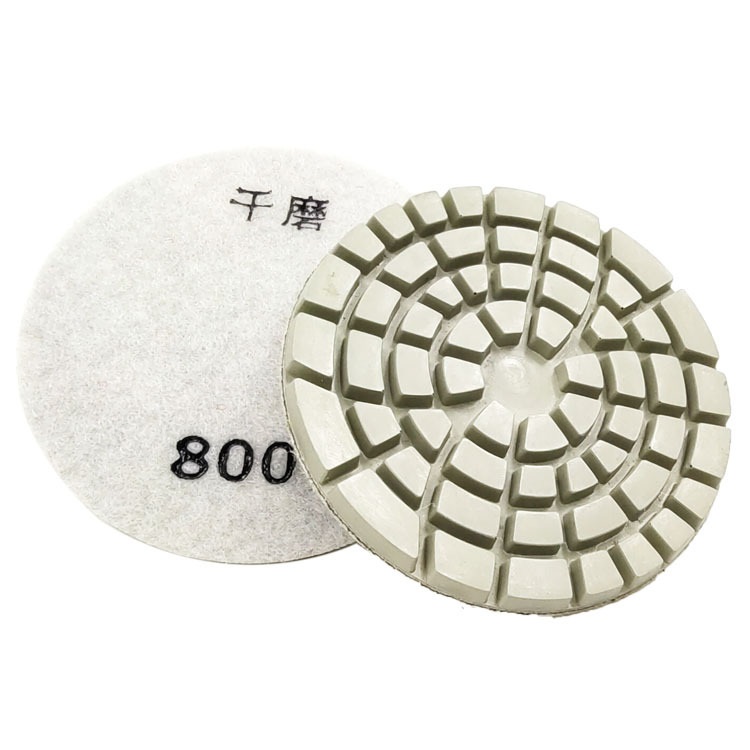

Диамантените полиращи подложки са гъвкави или твърди абразивни инструменти, вградени с диамантено зърно, предназначени за полиране на твърди, неметални и метални повърхности. Диамантените частици – синтетични (най-често срещани) или естествени – са свързани с подложка (като смола, пяна или влакна) по прецизен модел, което позволява на подложката да премахва повърхностни несъвършенства (драскотини, матовост) и да създава лъскаво, равномерно покритие.

За разлика от шлифовъчните дискове (които се фокусират върху оформянето), полиращите подложки дават приоритет на рафинирането на повърхността: те работят чрез постепенно шлайфане на горния слой на материала, започвайки с едрозърнест материал за изглаждане на дълбоки драскотини и преминавайки към фин за висок гланц. Този многоетапен процес осигурява консистенция и избягва увреждане на деликатните повърхности.

Основни характеристики на диамантените полиращи подложки

Диамантените полиращи подложки се открояват от другите полиращи инструменти благодарение на четири ключови характеристики, които определят тяхната производителност:

1. Диамантено зърно: Основата на полиращата сила

Диамантената зърненост е това, което прави тези подложки ефективни – тяхната твърдост по скалата на Моос от 10 (най-високата възможна степен) им позволява да се справят с материали до 9 по скалата на Моос (напр. гранит, кварц, сапфир).

- Размери на зърнистостта: Подложките се предлагат в различни зърнистости, всяка от които е предназначена за специфичен етап на полиране:

- Едрозърнест материал (50–200): Премахва дълбоки драскотини, неравности или грапави повърхности (напр. изглажда новоизрязан камък).

- Средна зърнистост (400–800): Рафинира повърхността, елиминирайки груби драскотини и я подготвяйки за блясък.

- Фина зърнистост (1000–3000): Създава фин блясък, идеален за „матови“ или „сатенени“ покрития.

- Ултрафина зърнистост (5000–10 000): Осигурява огледален блясък (идеален за плотове, бижута или оптични компоненти).

- Разпределение на зърнестия материал: Висококачествените подложки имат равномерно разположени диамантени частици (често в решетка или спираловидна структура), за да осигурят равномерно полиране и да предотвратят „горещи точки“ (области, където зърнестият материал се струпва и уврежда повърхността).

2. Материал за основата: Гъвкавост и издръжливост

Подложката (основата на подложката) определя колко добре подложката приляга към повърхностите и колко дълго ще издържи. Често срещани материали за подложки включват:

| Тип подложка | Ключови черти | Най-добро за |

|---|---|---|

| Смола-фибър | Здрав, но лек, отличен за плоски повърхности (напр. плотове) | Обработка на камък, полиране на бетон |

| Пяна | Гъвкав, приспособяващ се към извити или неравни повърхности (напр. ръбове на мивка) | Оборудване за баня, декоративен камък, автомобилни части |

| Велкро залепване | Лесно за поставяне/отстраняване от полиращи машини, многократна употреба с различни зърнености | Направи си сам проекти, полиране в малък мащаб (напр. ремонт на плочки) |

| с гумена основа | Водоустойчив, издръжлив за мокро полиране | Външни проекти (напр. плочи за тераси), полиране на стъкло |

3. Вид връзка: Задържа песъчинките на място

Връзката (лепилото, което закрепва диамантеното зърно към основата) влияе върху живота на диска, скоростта на полиране и съвместимостта му с материалите. Използват се три основни вида връзка:

- Смолна връзка: Най-разпространеният вариант — предлага бързо полиране, ниско генериране на топлина и работи добре с камък, керамика и стъкло. Идеален за мокра или суха употреба.

- Метална връзка: Издръжлива, бавно износваща се и предназначена за изключително твърди материали (напр. кварцит, бетон с агрегат). Най-подходяща за мокро полиране (намалява запушването).

- Витрифицирана връзка: Термоустойчива и твърда, идеална за високоскоростно полиране на метали (напр. алуминий, неръждаема стомана) или индустриална керамика. По-рядко срещана за потребителска употреба.

4. Дизайн за мокро срещу сухо полиране

Много диамантени подложки са проектирани за мокра или суха употреба (някои работят и за двете), с промени в дизайна за оптимизиране на производителността:

- Полиращи подложки за мокро полиране: Имат дренажни отвори за оттичане на вода, което охлажда подложката, намалява праха и отмива отломките (от решаващо значение за камък или бетон).

- Полиращи подложки за сухо полиране: С пореста основа, която улавя праха и предотвратява прегряване. Идеални за проекти на закрито, където водата е непрактична (напр. полиране на плочки в завършена стая).

Технически спецификации, които трябва да знаете

Когато избирате диамантена полираща подложка, тези технически подробности гарантират, че ще я изберете за вашия проект:

- Размер на подложката: Варира от 7,6 см (малки, ръчни полиращи машини) до 18 см (индустриални полиращи машини за подове). По-малките подложки са за прецизна работа (напр. бижута), докато по-големите подложки покриват по-голяма площ (напр. кухненски плотове).

- Скорост на полиране: Измерва се в обороти в минута (обороти в минута). Повечето подложки работят най-добре при 1000–3000 оборота в минута:

- Едри зърна: Намалете оборотите (1000–1500), за да избегнете повреда на повърхността.

- Фина зърнистост: По-високи обороти (2000–3000) за гладък блясък.

- Плътност на диамантените зърна: Изразява се в „карати на подложка“ (по-висока = повече зърна). За твърди материали (гранит) изберете 5–10 карата; за по-меки материали (мрамор) са достатъчни 3–5 карата.

- Дебелина: Обикновено 3–5 мм. По-дебелите подложки (5 мм) издържат по-дълго, докато по-тънките подложки (3 мм) са по-гъвкави за извити повърхности.

Основни предимства на диамантените полиращи подложки

В сравнение с традиционните полиращи инструменти (напр. шкурка, филцови подложки), диамантените полиращи подложки предлагат пет несравними предимства:

1. Превъзходно качество на завършване

Твърдостта на диаманта му позволява да изглажда дори най-малките несъвършенства на повърхността, което води до завършек, невъзможен с други абразиви. Например, диамантен диск с гранулация 10 000 може да накара гранитните плотове да блестят толкова ярко, че да отразяват светлината – нещо, което шкурка (с максимална гранулация ~400) никога не може да постигне.

2. По-бързо време за полиране

Диамантените абразиви режат материала по-ефективно от синтетичните абразиви. Полирането на гранитогрес с диамантени подложки отнема 50–70% по-малко време от използването на шкурка: едрите зърна премахват драскотини бързо, а фините зърна рафинират повърхността без многократни преминавания.

3. По-дълъг живот

Диамантеното зърно се износва с много по-малка скорост от алуминиевия оксид или силициевия карбид. Един диамантен диск може да полира 4,5–9 квадратни метра камък (в зависимост от зърнатостта), преди да се наложи подмяна – в сравнение със само 4,5–9 квадратни метра шкурка. Това намалява разходите за инструменти и времето за престой.

4. Универсалност в различните материали

Диамантените полиращи подложки работят върху почти всяка твърда повърхност, елиминирайки нуждата от множество инструменти:

- Естествен камък (гранит, мрамор, кварцит)

- Инженерен камък (кварц, твърда повърхност)

- Керамика и порцелан (плочки, мивки)

- Стъкло (врати за душ, плотове за маси)

- Метали (алуминий, неръждаема стомана, титан)

- Бетон (подове, плотове, статуи)

5. Намалено увреждане на повърхността

За разлика от грубите абразиви, които могат да надраскат или отчупят деликатни материали (напр. мрамор), диамантените подложки премахват материала постепенно и равномерно. Тяхното контролирано разпределение на зърнестите частици и разсейващата топлина конструкция предотвратяват „завихряния“ или „ецване“ – често срещани проблеми при по-евтините полиращи инструменти.

Приложения на диамантени полиращи подложки в реалния свят

Диамантените полиращи подложки се използват в безброй индустрии и проекти „Направи си сам“. Ето най-често срещаните случаи на употреба:

1. Обработка на камък (професионално)

- Плотове: Подложки с подложка от смолни влакна (50–10 000 grit) полират гранитни, кварцови и мраморни плотове до висок гланц. Мокрото полиране е за предпочитане, за да се намали прахът и да се охлади камъкът.

- Паметници и статуи: Метално свързаните подложки изглаждат грубия камък (напр. варовик, пясъчник) и усъвършенстват сложните детайли, без да увреждат резбованите повърхности.

2. Строителство и подови настилки

- Бетонови подове: Големи (7-инчови) сухи или мокри подложки полират бетонни подове в търговски сгради (офиси, магазини) до елегантен, модерен завършек. Едрите зърна премахват петна, докато фините зърна създават блясък.

- Полагане на плочки: Подложки с велкро защипа (400–1000 grit) за заглаждане на ръбовете на плочките или за поправяне на драскотини по порцеланови или керамични подове – идеални за собственици на жилища „направи си сам“.

3. Автомобилна и аерокосмическа промишленост

- Автомобилни части: Подложките с пяна полират алуминиеви джанти, облицовки от неръждаема стомана или компоненти от въглеродни влакна до огледален блясък. Сухите подложки се използват, за да се избегне повреда на електрическите части от вода.

- Аерокосмически компоненти: Подложки от стъкловидно съединение полират титаниеви или композитни части (напр. крила на самолети), за да осигурят плавен въздушен поток и да намалят триенето.

4. Стъкларска и оптична промишленост

- Стъклени плотове/врати за душ: Мокри подложки, свързани със смола (800–3000 grit), премахват драскотини от стъклото и създават прозрачно покритие без следи. Дренажните отвори предотвратяват образуването на водни петна.

- Оптични лещи: Ултрафините (5000–10 000 grit) естествени диамантени подложки полират лещи за фотоапарати, очила или огледала за телескопи до прецизна оптична яснота.

5. Направи си сам и хоби проекти

- Изработка на бижута: Малки (7,5 см) финозърнести подложки полират скъпоценни камъни (сапфири, рубини) или метални елементи (сребро, злато), за да подобрят блясъка.

- Домашни ремонти: Направи си сам майсторите използват сухи подложки за реставриране на стари мраморни камини, полиране на бетонни плотове или освежаване на гръбчетата на плочките – не е необходимо професионално оборудване.

Как да изберем правилната диамантена полираща подложка

Следвайте тези стъпки, за да изберете перфектната подложка за вашия проект:

- Определете материала: Твърдите материали (гранит, кварц) се нуждаят от метални или смолни връзки; меките материали (мрамор, стъкло) работят със смолни връзки.

- Определете финала: Матово = 400–800 grit; сатенено = 1000–2000 grit; огледално = 5000–10 000 grit.

- Изберете мокро/сухо: мокро за външни/каменни проекти (намалява праха); сухо за вътрешни/плочки проекти (без замърсяване с вода).

- Съответства на вашата полираща машина: Уверете се, че размерът на подложката и оборотите съответстват на вашия инструмент (например, подложка с диаметър 5 инча за ръчна полираща машина с 2000 об/мин).

Време на публикуване: 07 септември 2025 г.